GEBHARDT Sortierlösungen - der Guide

Sortierlösungen

Alles, was Sie wissen müssen, finden Sie hier

Erfahren Sie, was es mit Sortierlösungen auf sich hat, welche Anwendungsbereiche es gibt und lesen Sie, wie Mechanik und Digitalisierung in einer Lösung einhergehen können.

THEORIE

Worum geht es?

Sortieren von Stückgütern

Der Begriff des Sortierens wird in unterschiedlichen Zusammenhängen verwendet. In der Logistik wird unter dem Sortieren von Stückgütern die Zuordnung von logistischen Einheiten wie Güter, Behälter oder Packstücke aus einer ungeordneten Gesamtmenge nach bestimmten Kriterien (bspw. Postleitzahl) auf logische Ziele verstanden. [VDI3619, S. 3]

Sortiersysteme

Stückgut-Sortiersystemen sind Anlagen bzw. Einrichtungen zum Identifizieren von in ungeordneter Reihenfolge ankommendem Stückgut aufgrund vorgegebener Unterscheidungsmerkmale und zum Verteilen auf Ziele, die nach den jeweiligen Erfordernissen festgelegt werden. [VDI3619, S. 29]

Sorter

Fördertechnische Einrichtung, die technisch die Verteilung der Güter auf die Endstellen entsprechend der nach der Identifizierung im Rechner erfolgten Sortierung realisiert. Sie besteht aus der Einschleusung, dem Verteilförderer und der Endstelle. [VDI3619, S. 2]

Wichtigkeit von Sortierlösungen

Der Sortierprozess ist in vielen Unternehmen zentraler Bestandteil der innerbetrieblichen Logistik. Dabei handelt es sich meist um heterogene Güter, d.h. Produkte mit unterschiedlichen Abmessungen und Gewichten. Wirtschaft, Handelsbetriebe und Logistikunternehmen (Postbetriebe) benötigen zur Einhaltung der Liefertreue, d.h. der termingerechten Zustellung ihrer Produkte automatisierte und leistungsfähige Sortiertechnik / Sortiersysteme.

In Zukunft werden Sortieranlagen nicht nur in großen Logistikzentren Einzug nehmen, sondern spielen auch für viele kleinere Verteilzentren eine immer interessantere Rolle. Schon heute ist die innerbetriebliche Logistik ohne die Anwendung automatisierter Förder- und Sortiersysteme nicht vorstellbar. Vielerorts wird der arbeits- und kostenintensive manuelle Sortierprozess durch die automatisierte Hochleistungssortierung ersetzt. Gesteigertes Interesse nach Hochleistungssortieranlagen gibt es (neben dem herstellenden Gewerbe) vor allem in den Logistikzentren der KEP-Branche. Aufgrund des boomenden Onlinehandels / E-Commerce hat sich in den vergangenen Jahren sowohl das weltweite Paketaufkommen als auch das Kaufverhalten sowie die Erwartungshaltung der Kunden (z.B. same-day-delivery) stark erhöht.

Aufgabe von Sortiersystemen

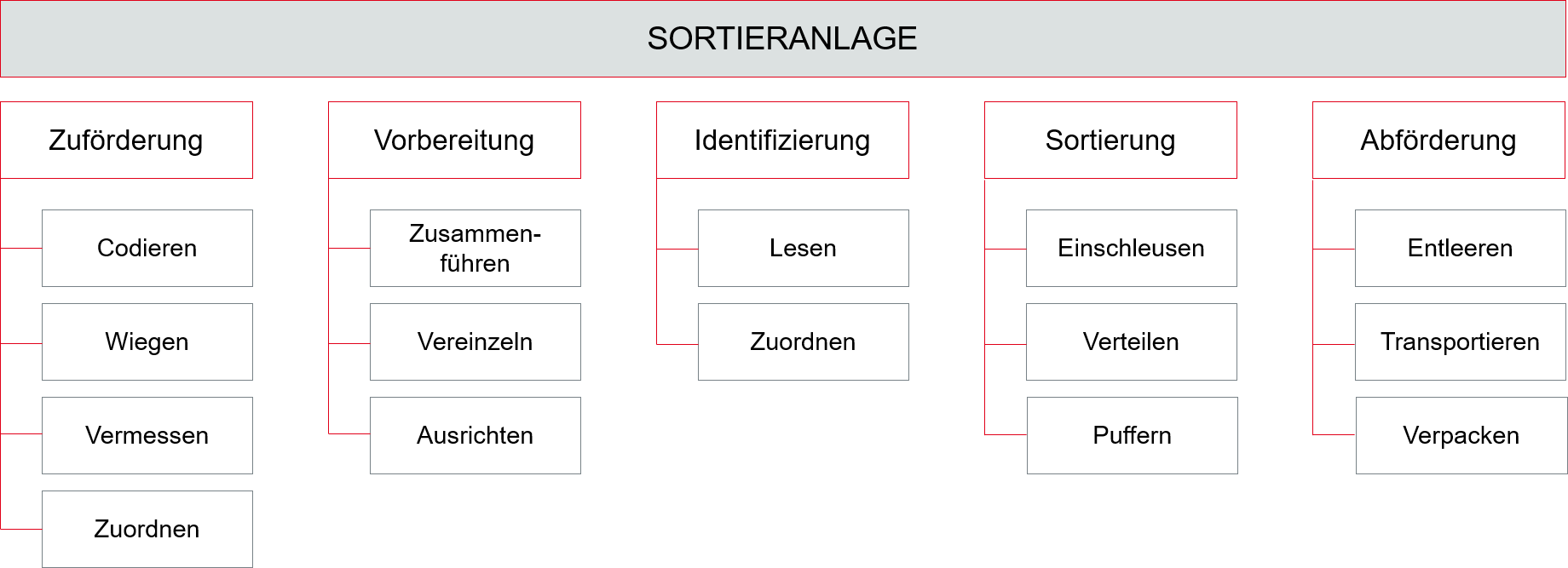

Eine Sortieranlage erfüllt die Funktionsbereiche der Zuförderung, Vorbereitung, Identifizierung, Sortierung und der Abförderung von Gütern (siehe Abbildung).

Unter der Zuförderung wird materialflusstechnisch die Eingangsschnittstelle zur Sortieranlage verstanden. Sie besteht entweder aus Stetig- oder Unstetigförderern. Hier werden die Sortiergüter codiert, gewogen, vermessen und zugeordnet.

In einem nächsten Schritt erfolgt die Zusammenführung der verschiedenen Förderströme, sowie die Vereinzelung der Güter und deren Ausrichtung auf der Förderanlage.

Die Zuordnung der Ware zu der richtigen Endstelle erfolgt im dritten Step der Identifizierung. Hier muss der Identifizierungscode gelesen und der richtigen Endstelle zugeordnet werden.

Die Sortierung wird letztendlich technisch über den Sorter realisiert, welcher die Sortiergüter der jeweiligen Endstelle zuteilt. Der Sorter an sich besteht aus Einschleusung, Verteilförderer und Endstelle.

Die Abförderung markiert den letzten Prozessschritt innerhalb eines Sortiersystems. Die sortierten Stückgüter werden manuell oder automatisch der Endstelle entnommen - von hier aus geht es dann bspw. weiter Richtung Verpackung.

Klassifizierung der unterschiedlichen Sortiertechnikarten

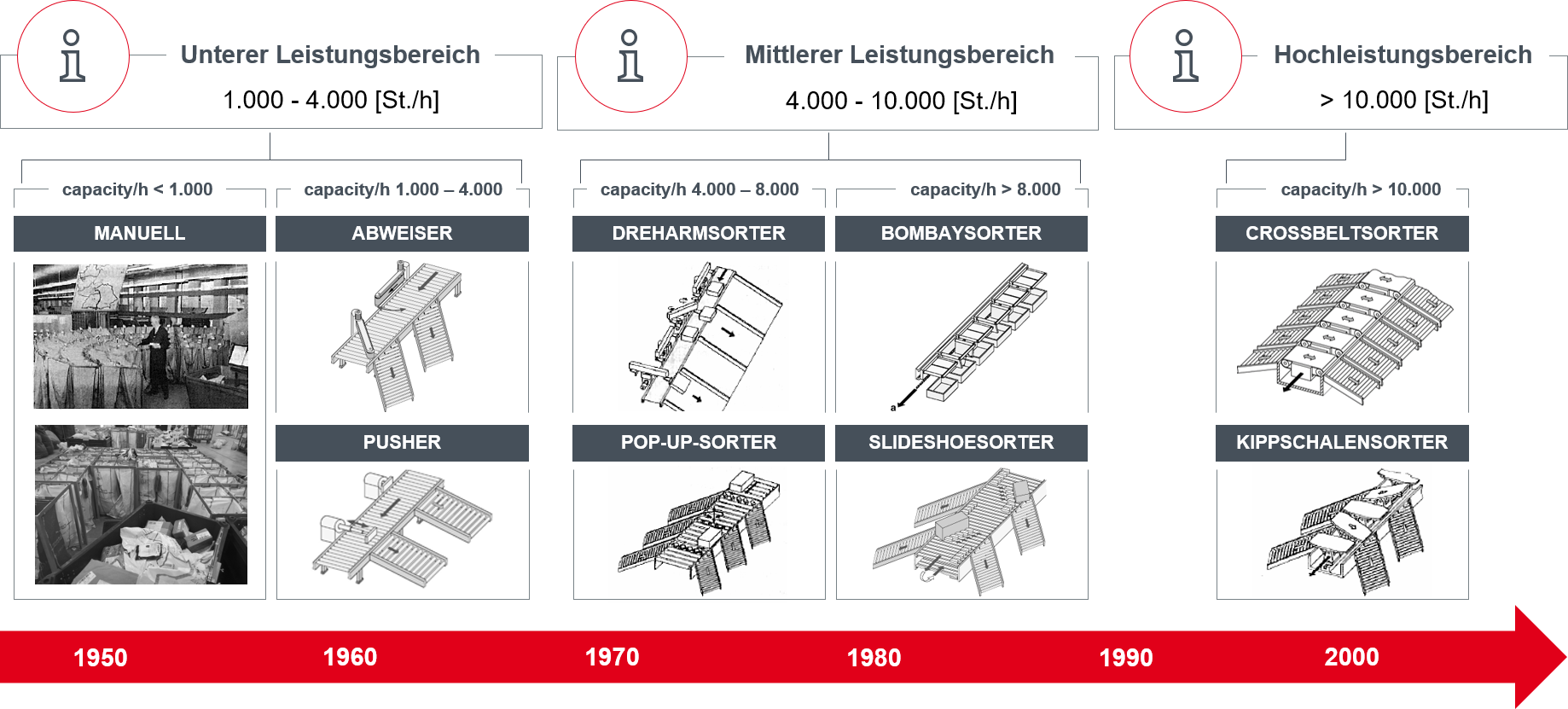

Im Wesentlichen werden Sortiersysteme hinsichtlich ihrer Durchsatzleistung und ihrer Ausrichtung (vertikal / horizontal) klassifiziert. Grundsätzlich lassen sich Sortiersysteme in drei Leistungsbereiche klassifizieren - in den unteren Leistungsbereich (1.000 bis 4.000 Güter/h), den mittleren Leistungsbereich (4.000 bis 10.000 Güter/h) und den Hochleistungsbereich mit über 10.000 Gütern pro Stunde.

Früher existierte nur die fehleranfällige manuelle Sortierung. In den 1950er Jahren wurde damit begonnen, den Sortiervorgang zu mechanisieren und zu automatisieren. Hierdurch wurden Kapazitäten von unter 1.000 Sortiergütern pro Stunde realisiert. Mitte der 60er Jahre kamen sogenannte Abweiser und Pusher auf den Markt, mit welchen die Kapazitäten um ein Vierfaches gesteigert werden konnten, was eine Leistung von 1.000 bis 4.000 zu sortierenden Gütern je Stunde ermöglichte. Der mittlere Leistungsbereich wurde in den 1970er Jahren durch Dreharmsorter und Pop-up Sorter realisiert, welche bis zu 8.000 Sortierungen je Stunde ermöglichten. Mit dem Markteintritt der sogenannten Bombay- und Slideshoesorter konnte Mitte der 80er Jahre erstmals eine Kapazität von über 8.000 St./h erreicht werden. Heutzutage können im Hochleistungssortierbereich bis zu 20.000 Güter in der Stunde sortiert und bewegt werden. Realisiert wird dies durch leistungsstarke, innovative Quergurt- (Crossbelt) und Kippschalensorter. Es können Fördergüter mit einer Großen Varianz bezüglich Abmessungen, Form und Gewicht sortiert werden.

Der Kippschalensorter besteht aus einzelnen gelenkig miteinander verbundenen Fahrwerken, die auf einer geschlossenen Schienenführung fahren. Auf den Fahrwerken befinden sich kippbare Schalen, die die Stückgüter aufnehmen. Bei der Anwendung von Kippschalensortern entstehen immer wieder Probleme, da die unterschiedliche Abwurfparabeln aller Fördergüter berücksichtigt werden müssen. Die verschiedenen Verpackungsmaterialen mit hohen Reibwerten (besonders bei Polybags) werden nicht gleichmäßig abgekippt.

Bei Crossbeltsortern sind die Quergurtwagen (Carrier) auf einem umlaufenden Sortierkreis miteinander verbunden und werden über eine Zugkette angetrieben. Auf jedem Carrier sitzt ein Gurtförderer, welcher quer zur Förderrichtung angeordnet ist. Die Gurtförderer werden an entsprechenden Zielstellen angetrieben um das Sortiergut in beide Richtungen orthogonal definiert abzufördern. Durch die schnelle und zuverlässige Abgabe des Förderguts, können die Endstellen vergleichsweise schmal ausgeführt werden.

PRAXIS

Anwendungsbereiche der Sortiertechnik

Stückgutsortiersysteme kommen nicht nur bei größeren Distributionszentren zum Einsatz. Nahezu alle industriellen Wertschöpfungsprozesse erfordern an gewissen Stellen des innerbetrieblichen Materialflusses die Sortierung von Stückgütern. Standardsortiersysteme werden vor allem in Produktionssystemen, Distributionssystemen mit Lager und Kommissionierung, im Cross-Docking von Handel und KEP-Diensten und bei der Briefsortierung eingesetzt. Darüber hinaus sind weitere typische Anwendungsgebiete von Hochleistungssortiersystemen in folgenden Branchen anzutreffen:

- Pharma

- Lebensmittel

- Fashion und Textilien

- Post- und Paketdienste

- Retouren

- E-Commerce

- Versandhandel

- Omnichannel

Es können verpackte Lebensmittel Bekleidung, Kunststoffbehälter, Kartons, Versandtaschen sowie Multimediaprodukte mittels einer entsprechenden Sortiertechnik gehandelt werden. Hierbei richtet sich der jeweilige Carrier nach den Abmaßen des Sortiergutes.

Erfahren Sie mehr zu der Anwendung in der Praxis in unserem Blogbeitrag.

ERFAHREN SIE MEHR

Sie haben spezifische Fragen zu Sortierlösungen?

Kontaktieren Sie uns jetzt - wir helfen Ihnen gerne weiter.

ZUKUNFT

Mechanical meets Digital

GEBHARDT ist Vorreiter bei der Anwendung neuester Technologien und steht für Innovation und digitalen Fortschritt. Der neue GEBHARDT-Crossbelt Sorter vereint Mechanik mit Digitalisierung miteinander - mechanical meets digital wird hier zur Realität. Die robuste, innovative und leistungsstarke Technologie in Kombination mit einer intelligenten Steuerung ermöglicht es, den wachsenden Herausforderungen am Markt gerecht zu werden. Durch die modulare Bauweise und ein maßgeschneidertes Layout ist die Verknüpfung der Bereiche Wareneingang - Lager - Kommissionierung und Versand durch die Integration des GEBHARDT-Crossbelt Sorters in einem Logistiksystem problemlos möglich. Dank umfassender Sensorik zur digitalen Datenerfassung können die im Sortierprozess erhaltenen Daten und Informationen zur Steigerung der Produktivität genutzt werden.

Lesen Sie hier einen Ausblick von Marco Gebhardt über die innovative Vernetzung der mechanischen und digitalen Komponenten unseres GEBHARDT-Crossbelt Sorters.

Eine zukunftsfähige Lösung

Der Anlagenzustand des neuen GEBHARDT SpeedSorter® wird kontinuierlich überwacht. Die Daten des Condition Monitoring werden zur vorbeugenden Wartung verwendet, indem durch die Anwendung intelligenter Algorithmen und die Analyse verschiedener Betriebsparameter der Ausfallzeitpunkt einzelner Sorterkomponenten prognostiziert wird. Durch die ständige Überwachung der Kettenlängung werden Vorhersagen zum Verschleiß und den Ausfallzeitpunkten der Antriebsketten und Kettenräder gemacht. Alle Meldungen können visualisiert oder weiterverarbeitet werden, da alle Sensoren und Steuerungen miteinander vernetzt sind. Gleichzeitig können über eine Farbcodierung am LED-Streifen des betroffenen Drive-Moduls die Meldungen visualisiert und entsprechende Gegenmaßnahmen eingeleitet werden. Dank der Überwachung des Füllstands der Öl-Kartusche der Schmieranlage und einer entsprechenden Füllstandswarnung wird der rechtzeitige Austausch der Ölkartusche und damit die kontinuierliche Schmierung der Antriebskette sichergestellt. Aufgrund ständiger Überwachung aller kritischen Elemente (Klappen, Antriebstechnik, Sensorik) werden Fehler frühzeitig erkannt und können durch detaillierte Darstellung schneller behoben werden. Automatische Mechanismen bei Fehlern wie z.B. Ausschalten der Anlage schützen die Komponenten des Sorters zusätzlich. Durch die ständige Drucküberwachung der pneumatischen Elemente werden Störungen frühzeitig erkannt und gemeldet. Werden die entsprechenden Störungsmeldungen vom Betriebspersonal nicht rechtzeitig behoben, so wird der GEBHARDT-Crossbelt Sorter automatisch abgeschaltet - die Betriebssicherheit und Verfügbarkeit wird deutlich erhöht. Neben der ständigen Überwachung der Kettenlängung verfügt der GEBHARDT SpeedSorter® über ein innovatives pneumatisches Kettenspannsystem. Die Antriebskette behält dabei die eingestellte Kettenspannung und das manuelle Nachspannen ist nicht erforderlich. Alle Störungen werden sensortechnisch erfasst und gemeldet, woraufhin der Fehler behoben oder die Anlage automatisch heruntergefahren werden kann. Durch die Abbildung des neuen GEBHARDT-Crossbelt Sorters als digitalen Zwilling können sowohl Systemerweiterungen als auch Inbetriebnahme- und Wartungsprozesse virtuell abgebildet und simuliert werden. Durch den Einsatz eines digitalen Zwillings kann die Software inhouse effektiver getestet werden. Dadurch wird die Qualität der Software besser und die Inbetriebnahmezeit als auch spätere Erweiterungen lassen sich deutlich reduzieren.